La vita su una piattaforma petrolifera offshore unisce lavoro e residenza in un ambiente unico e complesso. Chi opera nell’industria del petrolio e del gas si confronta quotidianamente con rischi intrinseci derivanti da mare aperto, condizioni meteo estreme e pericoli tecnologici. Lontani dalla terraferma, i lavoratori si trovano in balia di un contesto in cui onde, tempeste e uragani possono rendere l’ambiente imprevedibile e ostile. A questi fattori naturali si aggiungono minacce esterne come gli attacchi di pirateria in aree sensibili, che obbligano il personale a dotarsi persino di giubbotti antiproiettile come misura estrema di sicurezza.

Rischi specifici delle piattaforme offshore

Il lavoro offshore comporta una vera e propria catena del rischio che va gestita attraverso sistemi integrati di prevenzione. Incendi ed esplosioni rappresentano i pericoli più gravi e diffusi: un focolaio può propagarsi in pochi secondi e interessare intere strutture. Per ridurre questi rischi, le piattaforme sono dotate di pareti tagliafuoco, barriere fisiche, sistemi di rilevazione e allarmi antincendio, oltre a estintori collocati in punti strategici. La manutenzione regolare degli impianti è un presupposto indispensabile.

Un pericolo meno frequente ma devastante è il blowout, la fuoriuscita incontrollata di fluidi e gas durante le operazioni di perforazione. Un blowout può generare colonne di gas e petrolio simili a geyser, fino a trasformarsi in gigantesche esplosioni. Per prevenire simili scenari vengono impiegati i Blowout Preventer (BOP), dispositivi complessi che permettono di sigillare rapidamente il pozzo in emergenza grazie a martinetti e valvole di sicurezza.

Infortuni da macchinari, sforzo e rumore

Gli operatori offshore lavorano a stretto contatto con macchinari pesanti e trivelle che generano forti vibrazioni. Cadute di oggetti, urti accidentali e infortuni da movimentazione manuale dei carichi costituiscono rischi quotidiani. Elmetti, scarpe antinfortunistiche e dispositivi di sollevamento meccanico riducono ma non eliminano la possibilità di incidenti. Le lesioni da sforzi ripetuti o sollevamento scorretto di materiali rimangono frequenti, motivo per cui si raccomanda l’uso di attrezzature dedicate e pause regolari.

A ciò si aggiunge l’inquinamento acustico: motori, pompe e compressori producono rumori di intensità elevata, che a lungo termine possono causare sordità. L’adozione di cuffie protettive, involucri insonorizzati per i macchinari e manutenzioni regolari sono misure chiave. Anche le vibrazioni dovute a onde e fenomeni naturali possono incidere sulla salute muscolo-scheletrica, richiedendo dispositivi antivibranti specifici.

Altri pericoli e dispositivi di protezione

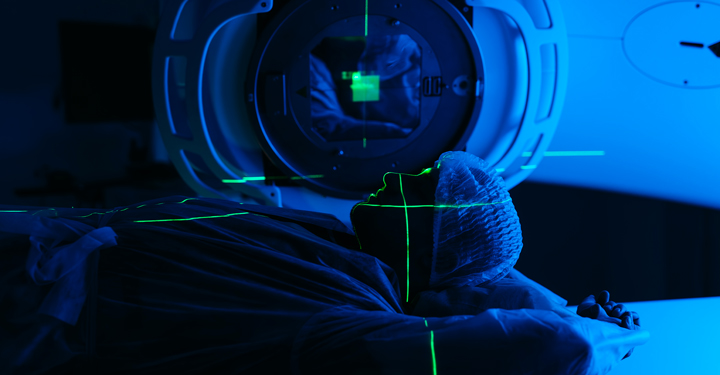

Oltre al rischio meteo e agli incendi, le piattaforme offshore comportano esposizione a sostanze chimiche e, in alcuni casi, a radiazioni. L’uso di DPI specifici come respiratori, indumenti resistenti agli agenti chimici e occhiali protettivi riduce l’esposizione diretta. Nei casi di utilizzo di materiali radioattivi per perforazione o produzione, occorrono procedure rigorose di sorveglianza e gestione autorizzata. La sicurezza si fonda su una formazione continua del personale e sull’applicazione rigorosa dei protocolli operativi, poiché solo la consapevolezza dei rischi consente di affrontare un contesto così estremo con il massimo livello di prevenzione.