Nel settore dell’edilizia l’uso degli elevatori a bandiera è disciplinato da normative che richiedono la conformità ai requisiti di sicurezza, l’adozione di dispositivi di protezione e l’osservanza del Dlgs 81/08.

Le attrezzature devono essere dotate di manuali di uso e manutenzione in lingua italiana e rispettare gli standard di installazione, uso e verifica stabiliti dalle fonti istituzionali. È obbligatorio garantire che la struttura di sostegno sulla quale si installa l’elevatore (ponteggio, solaio, parete) sia stabile e che vengano attuati controlli tecnici come quelli su funi, freno motore, finecorsa, dispositivo del gancio, arresto di emergenza e protezione elettrica.

Prescrizioni sui dispositivi di sicurezza per elevatori a bandiera

Tra le principali novità emerse, si sottolinea ora con maggiore enfasi l’obbligo di verifiche preventive: evitare che la struttura portante manifesti cedimenti, che l’elevatore sia montato secondo istruzioni precise del costruttore, che tutti i dispositivi di sicurezza siano operativi e dotati delle marcature previste. Serve anche un controllo puntuale sull’imbracatura dei carichi, sull’efficienza delle funi, sulla presenza dei parapetti, dello staffone e della tavola fermapiede di altezza minima stabilita. Sono ribaditi criteri stringenti per la delimitazione delle aree di manovra e di scarico, la segnalazione dei pericoli, l’uso dei dispositivi di protezione personale e la gestione dei comandi secondo modalità sicure.

Implicazioni pratiche per imprese e lavoratori: rischi, obblighi e opportunità

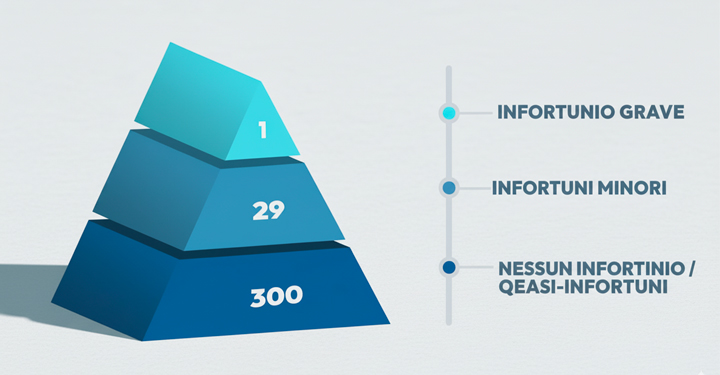

Per le imprese, queste disposizioni comportano un maggior impegno nelle attività di formazione degli operatori, nella manutenzione programmata delle macchine e nei controlli periodici documentati. La mancata osservanza può tradursi in responsabilità legali, sanzioni amministrative e, soprattutto, in rischi elevati per la sicurezza dei lavoratori: caduta dall’alto, caduta di materiali, guasti meccanici o elettrici. D’altra parte, l’adozione rigorosa di queste misure costituisce un’opportunità per migliorare l’efficienza operativa, ridurre gli incidenti in cantiere e rafforzare la cultura della sicurezza aziendale, anche per ottenere migliori rapporti con enti di controllo ed evidenziare l’impegno verso la salute sul lavoro.