La gestione di un magazzino non riguarda soltanto l’organizzazione logistica delle merci, ma implica anche la piena osservanza delle norme di salute e sicurezza sul lavoro. Il DLgs 81/08, stabilisce l’obbligo per il datore di lavoro di valutare i rischi e predisporre adeguate misure di prevenzione e protezione. Nelle aree di stoccaggio, questo si traduce in un’attenzione costante all’integrità delle strutture, alla corretta progettazione degli spazi, alla manutenzione delle scaffalature e alla gestione dei percorsi di movimentazione. La normativa non si limita a prescrivere requisiti tecnici, ma introduce un approccio globale che unisce aspetti organizzativi, tecnici e formativi per garantire la sicurezza delle persone e la continuità delle attività.

Strumenti e buone pratiche per ridurre i rischi nei magazzini

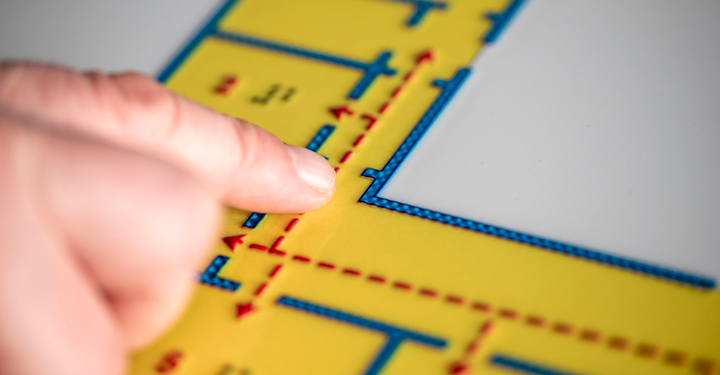

Un magazzino sicuro nasce da una progettazione accurata del layout, che deve consentire un flusso ordinato delle merci e delle persone, evitando incroci pericolosi tra pedoni e mezzi di movimentazione. Gli spazi vanno pianificati per assicurare la visibilità, l’accessibilità delle uscite di emergenza e la chiarezza dei percorsi.

L’integrità delle scaffalature rappresenta un altro elemento centrale: queste strutture devono essere certificate, montate correttamente e sottoposte a controlli periodici per verificarne la stabilità. Anche i pavimenti e le superfici devono essere mantenuti puliti e privi di ostacoli per prevenire cadute e incidenti. La segnaletica orizzontale e verticale, conforme agli standard europei e nazionali, è indispensabile per delimitare aree operative, percorsi pedonali e zone di stoccaggio. Non meno importante è l’illuminazione, che deve garantire un’adeguata visibilità in ogni punto, riducendo il rischio di errori o incidenti durante le operazioni di carico e scarico. Tutte queste misure vanno integrate da procedure operative chiare, che indichino modalità sicure per la movimentazione delle merci, l’uso dei carrelli elevatori e la gestione delle emergenze.

Formazione, responsabilità e vantaggi della prevenzione

La sicurezza di un magazzino non dipende solo dalle strutture, ma anche dalle persone che vi operano. La formazione continua dei lavoratori, prevista dall’articolo 37 del DLgs 81/2008, è fondamentale per garantire comportamenti corretti e consapevoli. Gli operatori devono conoscere i rischi specifici legati alla movimentazione manuale dei carichi, all’uso delle attrezzature e all’organizzazione degli spazi, sviluppando la capacità di riconoscere situazioni pericolose e segnalarle tempestivamente.

Un magazzino sicuro è il risultato di una collaborazione attiva tra datore di lavoro, RSPP, preposti e lavoratori, in un’ottica di responsabilità condivisa. Investire in sicurezza non significa soltanto rispettare la normativa, ma ottenere benefici concreti: riduzione degli infortuni, continuità operativa, miglioramento del clima aziendale e consolidamento della reputazione verso clienti e partner. In questo senso, la sicurezza diventa un vero fattore competitivo, capace di valorizzare l’impresa e renderla più resiliente.